BRC Global Standard Food Safety v.9: Twój Klucz do Bezpieczeństwa Żywności i Skutecznej Ochrony przed Szkodnikami

1. Wstęp: Bezpieczeństwo Żywności w Sercu Twojego Biznesu

Dostęp do bezpiecznej i wysokiej jakości żywności to fundamentalne prawo każdego człowieka. Mimo to kwestia bezpieczeństwa żywności bywa niedoceniana i ukryta. Statystyki pokazują, że ponad 200 chorób jest przenoszonych drogą pokarmową, prowadząc do około 2 milionów zgonów rocznie, z czego wiele dotyczy dzieci. Choroby te mogą powodować poważne, długotrwałe skutki zdrowotne, takie jak niewydolność nerek, uszkodzenia układu nerwowego czy sepsa.

Współczesne łańcuchy dostaw żywności są coraz dłuższe i bardziej złożone na skutek postępującej globalizacji, intensywnego handlu, podróży międzynarodowych i migracji. Te czynniki znacząco zwiększają ryzyko transmisji patogenów – skażona żywność co roku powoduje chorobę u niemal 1 na 10 osób na świecie. W takiej sytuacji wdrożenie i utrzymanie solidnych standardów bezpieczeństwa żywności staje się kluczowe dla ochrony zdrowia publicznego.

W tym kontekście problem szkodników w przemyśle spożywczym wykracza daleko poza oczywiste straty ekonomiczne (uszkodzenie żywności czy opakowań). Przede wszystkim stanowi poważne zagrożenie sanitarno-epidemiologiczne i bezpośrednio wpływa na zdrowie publiczne. Szkodniki są znanymi wektorami chorób – mogą mechanicznie przenosić bakterie, wirusy i pasożyty, zanieczyszczając żywność i powierzchnie produkcyjne. Ich obecność może prowadzić do skażenia produktów i wywoływać ogniska zatruć pokarmowych.

Wzrost złożoności globalnych łańcuchów dostaw oraz poważne konsekwencje chorób przenoszonych przez żywność podnoszą ochronę przed szkodnikami z poziomu rutynowego zadania operacyjnego do strategicznego imperatywu dla firm spożywczych. W tym złożonym i ryzykownym środowisku skuteczna kontrola szkodników nie jest już tylko kwestią zapobiegania widocznym uszkodzeniom – staje się fundamentalnym elementem ochrony zdrowia publicznego i kluczowym aspektem dbałości firmy o bezpieczeństwo konsumentów. Ma to bezpośredni wpływ na zaufanie do marki i możliwości rynkowe, czyniąc skuteczną ochronę przed szkodnikami podstawowym elementem społecznej odpowiedzialności biznesu.

BRC Global Standard Food Safety w wersji 9 (BRC GS 9) jest uznawanym na całym świecie prywatnym standardem bezpieczeństwa żywności, często wymaganym przez wiodących detalistów i firmy gastronomiczne. Zapewnia on kompleksowe ramy do zarządzania bezpieczeństwem, integralnością, legalnością i jakością produktów. Najnowsza, dziewiąta edycja standardu wprowadza zmiany odzwierciedlające ewoluujące potrzeby branży spożywczej, kładąc szczególny nacisk na kulturę bezpieczeństwa żywności, kluczowe kompetencje oraz ciągłe doskonalenie procesów. Wprowadzone zmiany mają na celu dalsze wzmocnienie systemów zarządzania bezpieczeństwem żywności i dostosowanie ich do aktualnych zagrożeń i trendów.

Skupienie BRC GS 9 na „kulturze bezpieczeństwa żywności” i „ciągłym doskonaleniu” oznacza przejście od podejścia opartego wyłącznie na zgodności z wymogami do podejścia opartego na wbudowanej doskonałości operacyjnej. W praktyce ochrona przed szkodnikami staje się integralną częścią DNA firmy, a nie odizolowaną funkcją. Wymaga to partnera, który pomoże zbudować tę kulturę – ponieważ kultura bezpieczeństwa żywności oznacza, że każdy pracownik, od zarządu po liniowego, rozumie i aktywnie uczestniczy w utrzymaniu bezpieczeństwa żywności, w tym w zapobieganiu szkodnikom. „Ciągłe doskonalenie” zaś to nieustanne poszukiwanie lepszych metod zarządzania szkodnikami w oparciu o dane i trendy. W efekcie kontrola szkodników przestaje być usługą reaktywną, a staje się proaktywnym, zintegrowanym elementem filozofii operacyjnej przedsiębiorstwa. Wymaga to partnera DDD (dezynsekcja, deratyzacja, dezynfekcja), który wesprze tę zmianę kulturową poprzez szkolenia, komunikację i analizy danych.

W Protect24h.pl doskonale rozumiemy te wyzwania. Misją naszej firmy jest nie tylko eliminacja szkodników, ale kompleksowe wsparcie przedsiębiorstw w budowaniu solidnych systemów bezpieczeństwa żywności, zgodnych z najbardziej wymagającymi standardami, takimi jak BRC Global Standard w wersji 9. Stajemy się tym samym strażnikiem jakości i zaufania dla naszych klientów.

2. BRC Global Standard Food Safety v.9: Fundament Zaufania i Jakości

Czym jest BRC Global Standard Food Safety v.9? Standard BRC został stworzony w 1998 roku przez British Retail Consortium, początkowo w celu ujednolicenia oceny bezpieczeństwa i jakości żywności u dostawców w Wielkiej Brytanii. Integruje on wymagania norm ISO serii 9000, systemu HACCP oraz Dobrych Praktyk Produkcyjnych (GMP) i Higienicznych (GHP), tworząc kompleksowe ramy dla zarządzania bezpieczeństwem żywności. Na przestrzeni lat standard ewoluował – obecnie (Issue 9) jest on międzynarodowym punktem odniesienia dla najlepszych praktyk w zakresie bezpieczeństwa, jakości i zgodności żywności, z ponad 17 000 certyfikowanych zakładów na całym świecie. Posiadanie certyfikatu BRC stało się często warunkiem koniecznym współpracy z wieloma sieciami handlowymi i producentami markowymi w Europie i USA.

BRC Global Standard Food Safety v.9 definiuje fundamentalne wymagania w kilkunastu kluczowych obszarach. Obejmują one m.in.: zaangażowanie najwyższego kierownictwa, wdrożenie systemu HACCP, wymagania dotyczące zakładu produkcyjnego (infrastruktura, utrzymanie, czyszczenie, zapobieganie zanieczyszczeniom), kontrolę produktu i procesu, zasady względem personelu oraz stref produkcyjnych, a także specyficzne wymagania dotyczące produktów będących przedmiotem handlu. Wersja 9 standardu wprowadziła kilka kluczowych zmian, odzwierciedlających nowe wyzwania branży spożywczej i mających na celu dalsze wzmocnienie bezpieczeństwa żywności:

- Kultura bezpieczeństwa żywności: Wprowadzono nową klauzulę 1.1.2, wymagającą opracowania planu działań i mierników kształtowania kultury bezpieczeństwa i jakości żywności. Zaangażowanie kadry kierowniczej musi być widoczne poprzez promowanie kultury, w której zgodność i bezpieczeństwo są wspólną wartością, a nie tylko wymogiem audytowym.

- Procesy zlecone na zewnątrz: Bardziej doprecyzowano wymagania zarządzania outsourcingiem. Outsourced processing (procesy zlecane) muszą być objęte systemem HACCP i nadzorem – w tym audytem dostawców uwzględniającym także plan obrony żywności i autentyczności produktu. Wymagane jest formalne zdefiniowanie zakresu usług (specyfikacja usług) i utrzymanie pełnej identyfikowalności produktu powracającego po obróbce poza zakładem.

- Pierwotne przetwarzanie zwierząt: Dodano nową sekcję z wymaganiami (rozdział 5.9) dla zakładów dokonujących uboju i pierwotnej obróbki zwierząt (np. rzeźnie, przetwórstwo ryb). Wymagane są m.in. kontrolowane procedury zapewniające bezpieczeństwo produktów po uboju, ocena ryzyka pod kątem substancji niedozwolonych (leki wet., metale ciężkie, pestycydy) oraz zapewnienie pełnej identyfikowalności jadalnych części tuszy.

- Obrona żywności (Food Defence) i autentyczność produktu: Wzmocniono wymagania dotyczące oceny ryzyka celowego zanieczyszczenia i fałszowania żywności. Teraz audyty dostawców muszą obejmować również plany obrony żywności i autentyczności produktu. Celem jest lepsza ochrona przed oszustwami żywnościowymi i działaniami sabotażowymi.

- Walidacja skuteczności czyszczenia: Zgodnie z Issue 9 należy walidować skuteczność procesów czyszczenia, a nie tylko je testować w ramach weryfikacji. Zapewnia to większą pewność, że procedury mycia są rzeczywiście skuteczne (np. w kontekście alergenów czy mikrobiologii).

- Audyty niezapowiedziane: Wprowadzono obowiązek przeprowadzenia niezapowiedzianego audytu co najmniej raz na 3 lata (dla firm wybierających program audytów zapowiedzianych). Ten krok zwiększa wiarygodność certyfikacji i wymusza na zakładzie stałą gotowość do spełniania wymagań standardu w każdym momencie, nie tylko w terminie audytu.

Wprowadzenie obowiązkowych audytów niezapowiedzianych oraz silny nacisk na „kulturę bezpieczeństwa żywności” w BRC GS 9 zasadniczo zmienia paradygmat zapewnienia zgodności. Zamiast przygotowywać się do audytu, firma musi utrzymywać stałą gotowość i żywą kulturę bezpieczeństwa na co dzień. Zgodność staje się wspólnym wysiłkiem całej organizacji, a nie tylko działu jakości. Dla partnera DDD oznacza to konieczność świadczenia usług na najwyższym, stałym poziomie i aktywnego wspierania zmian kulturowych u klienta – zamiast doraźnych interwencji „pod audyt”. Taka zmiana podejścia przekłada się na większą skuteczność i wiarygodność całego systemu bezpieczeństwa żywności w przedsiębiorstwie.

Korzyści z wdrożenia i certyfikacji BRC GS v.9: Zastosowanie standardu BRC GS 9 przynosi szereg wymiernych korzyści dla firm z branży spożywczej:

- Zwiększone zaufanie konsumentów: Certyfikat BRC jest czytelnym sygnałem, że firma pozytywnie przeszła szczegółowy audyt i spełnia wysokie wymagania bezpieczeństwa żywności, co buduje zaufanie do jej produktów. Konsumenci i kontrahenci mają pewność, że produkty są wytwarzane zgodnie z rygorystycznymi normami jakości.

- Dostęp do globalnych rynków: Certyfikacja BRC bywa warunkiem koniecznym wejścia do współpracy z największymi sieciami handlowymi i odbiorcami na świecie. Otwiera to lukratywne możliwości rynkowe – wielu międzynarodowych partnerów biznesowych wymaga posiadania tego certyfikatu, co znacząco zwiększa konkurencyjność firmy.

- Ujednolicenie wymagań i redukcja audytów: BRC GS harmonizuje kryteria oceny dostawców, dzięki czemu firma może uniknąć wielu odrębnych audytów klientów. Jeden uznany audyt zastępuje wiele innych, oszczędzając czas i zasoby. Standard jest uznawany przez GFSI, której celem jest ograniczenie potrzeby wielokrotnych audytów dostawców dzięki ujednoliceniu międzynarodowych standardów.

- Minimalizacja ryzyka: Skuteczne wdrożenie standardu znacząco redukuje ryzyko zanieczyszczeń produktów, kosztownych wycofań z rynku, strat finansowych oraz szkód w reputacji. System HACCP i mechanizmy kontroli zapobiegają wielu zagrożeniom zanim wpłyną one na produkt. Firma certyfikowana BRC rzadziej doświadcza incydentów bezpieczeństwa żywności – a jeśli nawet, jest lepiej przygotowana do skutecznej reakcji.

- Ciągłe doskonalenie: Standard BRC promuje kulturę ciągłego doskonalenia – wymaga regularnych przeglądów procedur, analiz trendów i działań korygujących. W efekcie firma stale udoskonala swoje procesy, zwiększa efektywność operacyjną i lepiej zarządza jakością w długim okresie.

- Wzmocnienie wizerunku firmy: Certyfikat BRC pozytywnie wpływa na wizerunek firmy w oczach partnerów biznesowych i konsumentów. Ułatwia nawiązywanie kontaktów handlowych i buduje ogólną wiarygodność przedsiębiorstwa jako dostawcy bezpiecznej, wysokiej jakości żywności. Jest to element przewagi konkurencyjnej na wymagającym rynku spożywczym.

3. Zintegrowana Ochrona przed Szkodnikami (IPM) w Kontekście BRC GS v.9

Definicja i zasady IPM: Dlaczego to podejście jest kluczowe dla bezpieczeństwa żywności

Zintegrowana Ochrona przed Szkodnikami (ang. Integrated Pest Management, IPM) to kompleksowe, holistyczne podejście do zwalczania szkodników. Jego celem jest utrzymanie szkodników z dala od obiektów poprzez skoncentrowanie działań na zapobieganiu – eliminowaniu schronień i potencjalnych dróg wejścia dla szkodników – przy jednoczesnym minimalizowaniu użycia pestycydów. Zgodnie z zasadami IPM, środki chemiczne stosuje się wewnątrz obiektu wyłącznie wtedy, gdy jest to absolutnie niezbędne i uzasadnione. Preferowane są metody fizyczne, mechaniczne i biologiczne zwalczania.

Proces IPM obejmuje wiele etapów: inspekcję obiektu, identyfikację szkodników, działania profilaktyczne (uszczelnienia, higiena), monitoring za pomocą właściwych urządzeń, zwalczanie szkodników metodami fizycznymi, chemicznymi lub biologicznymi, ocenę skuteczności działań oraz szczegółową dokumentację wszystkich poczynionych kroków. Skuteczny IPM to wspólny wysiłek specjalistów ds. zwalczania szkodników oraz kierownictwa i pracowników firmy. Bez współpracy na wszystkich szczeblach IPM nie odniesie sukcesu. Warto podkreślić, że stosowanie zasad integrowanej ochrony roślin (IPM) jest prawnie obowiązkowe dla wszystkich profesjonalnych użytkowników środków ochrony roślin w UE od 2014 roku. Spełnianie tych wymogów jest kontrolowane przez organy nadzorujące produkcję i przetwórstwo żywności (np. Inspekcja Weterynaryjna, Sanepid).

Obowiązkowy charakter IPM oraz nacisk na współpracę przekształcają relację klient–dostawca usług DDD w prawdziwe partnerstwo strategiczne. Firma DDD działa jako doradca i szkoleniowiec, a nie tylko wykonawca usług – co jest kluczowe dla budowania trwałej kultury bezpieczeństwa żywności. Wspomniany wcześniej „wspólny wysiłek” oznacza, że dostawca DDD jest odpowiedzialny nie tylko za wykonywanie zabiegów, ale również za edukację personelu klienta, zapewnienie zgodności działań prewencyjnych z wymaganiami oraz wspieranie klienta w braniu współodpowiedzialności za ochronę przed szkodnikami. Tym samym rola firmy DDD zostaje wyniesiona do strategicznego partnera w zapewnianiu bezpieczeństwa żywności – co jest fundamentalne dla spełnienia wymagań BRC GS v.9 i podobnych standardów.

Szczegółowe wymagania BRC GS v.9 dotyczące programu zwalczania szkodników (sekcja 4.14): Standard BRC bardzo precyzyjnie określa, jak powinien wyglądać program zarządzania szkodnikami w zakładzie spożywczym:

- Program zarządzania szkodnikami: Cały obiekt musi mieć skuteczny, zapobiegawczy program ochrony przed szkodnikami, udokumentowany odpowiednimi zapisami. Celem jest zminimalizowanie ryzyka infestacji. Jeśli pojawi się aktywność szkodników, nie może ona stwarzać ryzyka skażenia produktu, surowców ani opakowań. Obecność jakiejkolwiek infestacji na terenie zakładu musi być odnotowana w dokumentacji i objęta skutecznym programem zwalczania, tak aby wyeliminować lub kontrolować inwazję zanim zagrozi ona produktom. Innymi słowy, program musi być nie tylko formalnie wdrożony, ale i skuteczny – BRC wymaga dowodów, że ewentualne problemy są rozwiązywane.

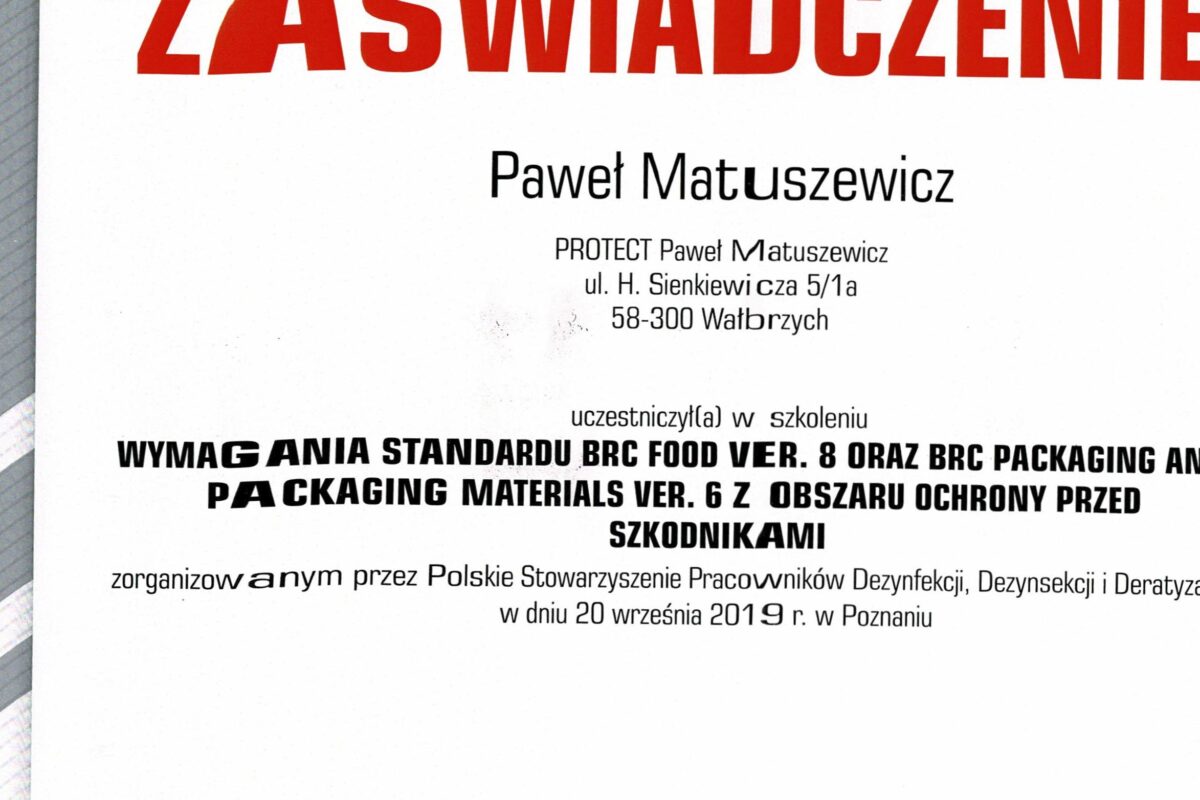

- Kwalifikacje i zasoby: Za ochronę przed szkodnikami może odpowiadać wykwalifikowany podmiot zewnętrzny lub odpowiednio przeszkoleni pracownicy wewnętrzni zakładu. Personel ten musi posiadać odpowiednią wiedzę, by dobrać właściwe środki chemiczne i metody zabezpieczające oraz znać ograniczenia ich stosowania. Standard wymaga, by personel prowadzący IPM spełniał wszelkie wymogi prawne dot. szkoleń lub rejestracji w danym kraju. Ponadto muszą być dostępne wystarczające zasoby, aby reagować na wszelkie problemy ze szkodnikami – w tym bezpośredni dostęp do specjalistycznej wiedzy technicznej (np. konsultacja biologa terenowego w razie potrzeby). Sam dostawca usług DDD (jeśli zatrudniony) również musi być kompetentny – BRC oczekuje dowodów kompetencji (np. członkostwo w organizacjach branżowych, certyfikaty szkoleń personelu).

- Częstotliwość inspekcji i ocena ryzyka: Częstotliwość wizyt inspekcyjnych musi wynikać z oceny ryzyka i być udokumentowana. Standard odszedł od arbitralnych, sztywnych częstotliwości na rzecz podejścia opartego na realnym zagrożeniu. Ocena ryzyka powinna być aktualizowana za każdym razem, gdy wprowadza się zmiany w budynku lub procesach mogące wpłynąć na program pest control albo gdy wystąpił poważny problem ze szkodnikami. BRC wymaga też, by zakres gatunków szkodników branych pod uwagę w programie odpowiadał specyfice zakładu – analiza ryzyka powinna wskazać, które szkodniki stanowią realne zagrożenie i na nich skupić środki kontroli. (Tradycyjnie wiele firm przyjmowało standard 8 wizyt/rok plus 4 audyty biologa – dziś częstotliwość musi mieć uzasadnienie w ryzyku).

- Umowa z dostawcą zewnętrznym: Jeśli zakład korzysta z usług firmy zewnętrznej, zakres jej pracy musi być jasno określony i dopasowany do specyfiki zakładu. Standard wymaga, by zakres usług (Service Level Agreement) był wyraźnie zdefiniowany i odzwierciedlał działalność zakładu, spełniając przy tym wszystkie odpowiednie wymogi prawne. Innymi słowy – umowa musi precyzować, co, gdzie i jak często ma być zrobione, jakie szkodniki obejmuje, jakie są czasy reakcji na zgłoszenia, zasady raportowania itp..

- Urządzenia kontrolne: Stacje deratyzacyjne, pułapki feromonowe, lampy owadobójcze i inne urządzenia monitorujące muszą być sprawne, odpowiednio rozmieszczone i utrzymywane, aby nie stwarzać ryzyka zanieczyszczenia produktu. BRC precyzuje np., że trutki toksyczne na gryzonie nie mogą być stosowane w obszarach produkcyjnych z niezapakowanym produktem, chyba że podczas aktywnej inwazji – a wtedy muszą być zabezpieczone, a po zagrożeniu usunięte. Wszystkie stacje monitorujące gryzonie powinny być trwale przymocowane (by nie przemieszczały się) i ponumerowane zgodnie z planem rozmieszczenia. Co ważne, każde zaginięcie stacji deratyzacyjnej musi być odnotowane, przeanalizowane i zbadane – brak urządzenia może oznaczać np. fizyczne uszkodzenie lub celowe usunięcie, co wymaga ustalenia przyczyny i ewentualnie dodatkowych działań. Również lampy owadobójcze i pułapki owadów latających muszą być rozmieszczone strategicznie i utrzymane w stanie operacyjnym. Jeśli zastosowane urządzenie (np. lampa rażąca) mogłoby rozrzucać fragmenty owadów, należy zastosować alternatywne rozwiązanie (np. lampy lepowe) by uniknąć kontaminacji produktu.

- Zapobieganie ptakom: Zakład musi posiadać adekwatne środki zapobiegające przedostawaniu się ptaków do budynków lub ich przebywaniu nad miejscami załadunku/rozładunku. Typowe środki to siatki i kolce przeciw ptakom na elementach konstrukcji, zamykane doki itp. Obecność ptaków (i ich odchodów) stanowi duże zagrożenie higieniczne, więc BRC wymaga wykazania, że problem jest pod kontrolą.

- Reagowanie na aktywność szkodników: Jeśli pojawią się szkodniki lub ślady ich aktywności, firma musi natychmiast podjąć działania, by zidentyfikować zagrożone produkty i zminimalizować ryzyko zanieczyszczenia. Wszystkie produkty potencjalnie skażone powinny zostać zabezpieczone i poddane procedurze postępowania z produktem niezgodnym (np. wstrzymane, przebadane lub zutylizowane). Standard wymaga formalnej oceny, czy i które produkty mogły mieć kontakt ze szkodnikiem – by zapobiec przedostaniu się skażonego towaru do klientów.

- Coroczny przegląd ekspercki: Dokładny, udokumentowany przegląd skuteczności środków ochrony przed szkodnikami musi być przeprowadzany przez eksperta (np. certyfikowany biolog terenowy) z częstością opartą na ryzyku, ale nie rzadziej niż raz na rok. Przegląd ten powinien obejmować wnikliwą inspekcję całego zakładu, wyposażenia i otoczenia pod kątem oznak szkodników oraz ocenę wszystkich stosowanych metod i urządzeń. Ekspert ma za zadanie wskazać słabe punkty i wydać rekomendacje ulepszeń. Raport z takiego audytu „biologa” jest cennym narzędziem – BRC wymaga dowodu, że firma go przeprowadza i realizuje zalecenia.

- Analiza trendów: Wyniki inspekcji pest control muszą być regularnie analizowane pod kątem trendów, co najmniej raz do roku (lub częściej, np. po inwazji). Celem jest identyfikacja obszarów problemowych i ciągłe doskonalenie procedur. Analiza powinna obejmować dane z pułapek i urządzeń monitorujących, aby wskazać np. miejsca powtarzalnej aktywności. BRC oczekuje, że firma będzie w stanie wykazać trend (spadkowy) aktywności szkodników i dostosować do niego plan działań – np. zwiększyć liczbę pułapek w miejscu, gdzie obserwuje się wzrost aktywności.

- Świadomość pracowników: Pracownicy powinni rozpoznawać ślady aktywności szkodników (np. odchody, ślady żerowania) i wiedzieć, że takie sytuacje należy niezwłocznie zgłaszać wyznaczonemu przełożonemu. Personel produkcyjny jest często pierwszą linią obserwacji – ich czujność może zapobiec rozwojowi problemu. Dlatego standard wymaga elementu szkolenia z rozpoznawania szkodników i procedury zgłaszania.

Rola wykwalifikowanego personelu i zewnętrznych dostawców usług DDD: Zewnętrzni dostawcy DDD odgrywają kluczową rolę w utrzymaniu standardów bezpieczeństwa żywności, jednak ostateczna odpowiedzialność za kontrolę szkodników spoczywa zawsze na firmie klienta.

Obowiązki dostawcy zewnętrznego obejmują m.in.: świadczenie usług zgodnie z ustalonym zakresem i harmonogramem, skuteczną komunikację z zakładem (np. natychmiastowe raporty z wizyt), wydawanie szczegółowych zaleceń prewencyjnych, usuwanie na bieżąco śladów aktywności szkodników, identyfikację potencjalnych zagrożeń, właściwą konfigurację i monitoring systemu (pułapki, stacje), analizę trendów oraz profesjonalne zabiegi zwalczające. Dostawca musi również prowadzić dokumentację wszystkich podjętych działań (raporty serwisowe).

Nawet jednak gdy zwalczanie szkodników jest zlecone na zewnątrz, odpowiedzialność za niezbędne działania – w tym stały nadzór – spoczywa na firmie klienta. Standard wymaga wyznaczenia po stronie zakładu kompetentnej osoby nadzorującej środki kontroli szkodników i kontakt z usługodawcą. Firma klienta ma obowiązek terminowo realizować zalecenia dostawcy (zgodnie z priorytetami ryzyka), zapewnić mu bezpieczne środowisko pracy oraz dostęp do wszystkich obszarów wymagających inspekcji. Co istotne, BRC wymaga dowodów, że wszystkie istotne zalecenia dostawcy są wprowadzane w życie w odpowiednim czasie. Jeśli np. raport DDD sugeruje uszczelnienie szczelin pod drzwiami, a zakład tego nie wykonuje – podczas audytu będzie to traktowane jako niezgodność.

Model „podwójnej odpowiedzialności” (dostawca zewnętrzny wykonuje działania, klient nadzoruje i ponosi finalną odpowiedzialność) tworzy potrzebę partnera DDD, który zapewnia nie tylko doskonałość techniczną, ale także przejrzyste raportowanie i jasne rekomendacje oraz wspiera wewnętrzne kompetencje nadzorcze klienta. Oznacza to, że usługa firmy DDD powinna wykraczać poza same zabiegi fizycznego zwalczania. Musi obejmować rzetelne raporty, klarowną komunikację wyników i zaleceń, a także – w razie potrzeby – szkolenia dla wewnętrznego personelu monitorującego po stronie klienta. Taka przejrzystość i wsparcie są kluczowe, by klient mógł wywiązać się ze swoich obowiązków nadzorczych i wykazać zgodność podczas audytów.

Kwalifikacje personelu DDD mają tu niebagatelne znaczenie. Profesjonalny dezynsektor powinien posiadać: podstawową znajomość identyfikacji owadów i gryzoni (by szybko rozpoznać intruza), wiedzę o dostępnych środkach owadobójczych i ich mechanizmach działania, znajomość przepisów dot. produktów biobójczych, umiejętność doboru i naprzemiennego stosowania środków (by zapobiegać odporności), wiedzę o prowadzeniu dokumentacji oraz podstawy budownictwa (by efektywnie wskazywać i eliminować miejsca przedostawania się szkodników). Taki profil kompetencyjny zapewnia, że działania DDD są skuteczne i zgodne z regulacjami.

Typowe szkodniki w przemyśle spożywczym i ich wpływ na bezpieczeństwo żywności: W przemyśle spożywczym występuje wiele typów szkodników, z których każdy niesie specyficzne zagrożenia dla bezpieczeństwa żywności i zdrowia publicznego:

- Szkodniki sanitarno-epidemiologiczne: Do najgroźniejszych należą muchy, karaczany (karaluchy) oraz mrówki faraona. Stanowią one poważne zagrożenie dla zdrowia, ponieważ przenoszą chorobotwórcze drobnoustroje i zanieczyszczają zarówno surowce spożywcze, jak i gotowe wyroby. Muchy mogą mechanicznie przenosić m.in. pałeczki duru brzusznego (Salmonella Typhi), przecinkowce cholery czy bakterie czerwonki. Karaczany z kolei są wektorami patogenów powodujących czerwonkę, zapalenie żołądka i jelit oraz salmonellozę. Co więcej, owady te łatwo się rozmnażają w sprzyjającym środowisku i często towarzyszą działalności człowieka (resztki jedzenia, wilgoć). Ich obecność w zakładzie jest niedopuszczalna – stanowi nie tylko zagrożenie chorobowe, ale i narusza wymagania higieniczne (już pojedyncze stwierdzenie karalucha w strefie produkcji zazwyczaj skutkuje natychmiastową reakcją klientów i audytorów).

- Szkodniki gospodarcze / magazynowe: Ta grupa obejmuje szkodniki produktów suchych i zbożowych, m.in. wołki zbożowe, omacnice (mole spożywcze), mkliki, mole ubraniowe (atakujące ziarno kakaowe, orzechy itp.), gryzki (psotniki), rybiki cukrowe oraz roztocze (rozkruszki). Szkodniki te żerują i rozmnażają się w produktach spożywczych (zbożach, mące, suszach, ziołach, czekoladzie), zjadając je lub zanieczyszczając odchodami, wylinkami i trupami, co obniża wartość produktów lub czyni je całkowicie niezdatnymi do spożycia. Ze względu na szybkie tempo rozmnażania mogą w krótkim czasie spowodować ogromne straty magazynowe. Choć nie wszystkie przenoszą choroby ludzi, to spożycie produktu zanieczyszczonego przez te szkodniki stanowi poważne naruszenie bezpieczeństwa żywności. Dla firmy konsekwencją mogą być kosztowne wycofania całych partii produktów z rynku.

- Gryzonie: Szczury i myszy to jedne z najbardziej uciążliwych szkodników w branży spożywczej. Ich obecność prowadzi do poważnych ubytków w magazynowanej żywności (zjadają i niszczą surowce oraz opakowania). Ponadto gryzonie zanieczyszczają produkty odchodami i moczem, uszkadzają elementy budynków (przegryzają kable, izolacje) i – co najważniejsze – przenoszą groźne drobnoustroje, takie jak pałeczki Salmonella czy norowirusy. Szczury są znane z roznoszenia salmonellozy i leptospirozy, a myszy mogą transmitować m.in. bakterie powodujące toksoplazmozę czy wirusy wścieklizny (poprzez zanieczyszczenie odchodami). Ze względów bezpieczeństwa żywności gryzonie są absolutnie niedopuszczalne w zakładzie – już ich ślady (np. odchody) w strefie produkcji to powód do zatrzymania produkcji i wdrożenia procedur kryzysowych.

Zrozumienie specyficznych zagrożeń stwarzanych przez różne typy szkodników pozwala firmie DDD dostosować komunikację i ofertę do potrzeb klienta, podkreślając ukierunkowane rozwiązania i bezpośrednie korzyści zdrowotne płynące z ich pracy. Ogólne podejście pt. „kontrola szkodników” jest niewystarczające – klienci oczekują konkretnych rozwiązań pod konkretne ryzyka. Prawdziwie ekspercka firma DDD potrafi jasno przedstawić specyficzne ryzyka związane z każdym typem szkodnika w przemyśle spożywczym, np. związek między gryzoniami a Salmonellą czy owadami a chorobami przewodu pokarmowego. Ta wiedza pozwala oferować bardziej ukierunkowane i skuteczne interwencje, a także pomaga klientowi zrozumieć konkretną wartość tych działań (wykraczającą poza ogólną zgodność z przepisami). W efekcie klient lepiej zarządza ryzykiem, a jednocześnie łatwiej akceptuje inwestycje w zaawansowane rozwiązania (np. elektroniczny monitoring 24/7) wiedząc, czemu to służy.

4. Praktyczne Aspekty Skutecznej Ochrony przed Szkodnikami w BRC GS v.9

Ocena Ryzyka i Analiza Zagrożeń

Ocena ryzyka stanowi strategiczną podstawę skutecznego programu pest control zgodnego z BRC GS 9. To na jej podstawie określa się m.in. rozmieszczenie urządzeń monitorujących, ustala częstotliwość wizyt serwisowych oraz częstotliwość niezależnych przeglądów (np. audytu biologa terenowego). Współczesne standardy odchodzą od arbitralnych reguł (np. „co 10 metrów stacja deratyzacyjna”) na rzecz podejścia opartego na udokumentowanym ryzyku.

Brak dobrze wykonanej analizy zagrożeń prowadzi do działań „po omacku”, bez uzasadnienia – co skutkuje niespełnieniem wymagań standardów i potencjalnymi lukami w systemie. Aby tego uniknąć, stosuje się usystematyzowane kryteria oceny ryzyka. Przykładowo, można wykorzystać następujące podejścia:

- Dwa kryteria: Ocena obejmuje wpływ na zdrowie konsumenta (na podstawie możliwych skutków) oraz prawdopodobieństwo wystąpienia (na podstawie np. analizy trendów z monitoringu). Kombinacja tych dwóch czynników pozwala oszacować priorytet zagrożenia.

- Trzy kryteria: Bardziej szczegółowa ocena uwzględnia: częstotliwość występowania (prawdopodobieństwo), skutki/szkodliwość (konsekwencje dla zdrowia i bezpieczeństwa) oraz wykrywalność (trudność detekcji i diagnozy problemu). Każde z tych kryteriów ocenia się np. w skali 0–3, co daje łączny zakres punktacji od 0 do 27. Na tej podstawie zagrożenie klasyfikuje się jako niskie (0–9 pkt, wymagające działań profilaktycznych), średnie (10–18 pkt, wymagające monitorowania i wzmocnionej profilaktyki) lub duże (19–27 pkt, wymagające intensywnego monitoringu, wielu punktów kontrolnych i częstych inspekcji).

Podczas przeprowadzania oceny ryzyka należy uwzględnić cykle rozwojowe i „historię” szkodników zagrażających zakładowi na danym terenie, rodzaj prowadzonej produkcji (np. surowce szczególnie wrażliwe) oraz specyfikę otoczenia zakładu (np. bliskość rzeki, wysypiska, innych zakładów spożywczych). Dobrą praktyką jest niezschodzenie poniżej pewnego minimum – zazwyczaj nie zaleca się mniej niż 8 wizyt DDD rocznie, nawet w mało zagrożonych obiektach, by zapewnić odpowiednią częstotliwość przeglądów.

Szczegółowa, wielokryterialna metodologia oceny ryzyka to kamień węgielny proaktywnego programu pest control zgodnego z BRC. Pozwala ona na optymalne alokowanie zasobów i przejście od reaktywnego gaszenia pożarów do predykcyjnej prewencji, co stanowi istotną przewagę konkurencyjną firmy DDD. Dzięki ocenie ryzyka można wdrożyć dynamiczne, dostosowane strategie: obszary wysokiego ryzyka otrzymują więcej uwagi, konkretne szkodniki są zwalczane celowanymi metodami (w oparciu o ich biologię i historię występowania), a zasoby są wykorzystywane efektywnie tam, gdzie naprawdę są potrzebne. Przekłada się to na opłacalność kosztową (brak niepotrzebnych zabiegów), wyższy poziom bezpieczeństwa (skupienie na newralgicznych punktach) i lepszą zgodność z wymaganiami audytów (firma potrafi uzasadnić wszystkie działania). Firma DDD może pozycjonować się jako strategiczny partner, który pomaga klientowi optymalizować budżet i skuteczność zarządzania szkodnikami.

Poniżej przedstawiono przykładową macierz oceny ryzyka szkodników zgodną z wymaganiami BRC GS v.9. Tabela ta wizualizuje systematyczne, oparte na ryzyku podejście, jakiego oczekuje BRC. Pomaga klientom zrozumieć, w jaki sposób kategorie ryzyka są definiowane oraz jak konkretne działania są uzasadniane – co świadczy o analitycznych kompetencjach firmy DDD. Tabela 1 stanowi konkretne narzędzie do przedstawienia sposobu oceny i priorytetyzacji ryzyka. Dzięki niej klienci szybciej pojmują metodologię, widzą jak ich specyficzne zagrożenia są adresowane i rozumieją podstawy zaleconych działań, co buduje zaufanie i pokazuje ustrukturyzowane podejście firmy DDD.

Tabela 1: Przykładowa Macierz Oceny Ryzyka Szkodników (BRC GS v.9)

| Szkodnik | Zagrożenie | Prawdopodobieństwo | Szkodliwość | Poziom Ryzyka | Zalecane środki zapobiegawcze | Podmiot odpowiedzialny | Częstotliwość działań |

|---|---|---|---|---|---|---|---|

| Gryzonie | Wejście do budynku | Duże (wysokie) | Niska | 3 (Średnie) | Regularne kontrole konstrukcji budynku, uszczelnienia; monitoring i bieżąca deratyzacja | Firma / usługa DDD | Ciągle / 1 raz na miesiąc |

| Gryzonie | Wniesienie do budynku z towarem | Średnie | Duża | 4 (Duże) | Kontrola przyjmowanych dostaw; natychmiastowa utylizacja odpadów i zwrotów; monitoring i deratyzacja | Firma | Ciągle |

| Owady latające | Występowanie wewnątrz (np. zaniedbane szafki, odpływy) | Niskie | Duża | 3 (Średnie) | Sprawdzanie newralgicznych miejsc podczas każdej usługi DDD; czyszczenie odpływów, usuwanie resztek | Usługa DDD | 1 raz na miesiąc |

| Owady | Wejście do budynku z zewnątrz | Małe | Duża | 3 (Średnie) | Kontrola i inspekcja przyjmowanych surowców; zabezpieczanie otworów (siatki) | Firma | Ciągle |

Źródło: opracowanie własne

Środki Zapobiegawcze i Strukturalne

Integralność strukturalna obiektu oraz proaktywna kontrola środowiska to „pierwsza linia obrony” w IPM – zmniejszają one zależność od interwencji chemicznych. Oznacza to, że rekomendacje firmy DDD często wykraczają poza same zabiegi zwalczające i obejmują usprawnienia infrastrukturalne, co pozycjonuje ją jako kompleksowego konsultanta ds. bezpieczeństwa obiektu.

- Konstrukcja zakładu: Pomieszczenia, w których produkty są przygotowywane, przetwarzane, przechowywane i pakowane, powinny być zaprojektowane i wykonane w sposób zapewniający bezpieczeństwo produktów oraz zapobiegający przedostawaniu się szkodników. Przykładowo, okna przeznaczone do wentylacji muszą być wyposażone w siatki (moskitiery) chroniące przed owadami.

- Elementy budowlane: Ściany, podłogi, sufity, okna, drzwi i bramy muszą być tak zaprojektowane i utrzymane, aby minimalizować gromadzenie brudu, kondensację pary i rozwój pleśni. Jednocześnie ich konstrukcja powinna uniemożliwiać dostęp szkodników. Np. drzwi zewnętrzne i rampy załadunkowe powinny być ciasno dopasowane do ościeżnicy lub wyposażone w uszczelki / szczotki chroniące. Drzwi zewnętrzne do stref otwartego produktu nie powinny być otwierane podczas produkcji (by nie wpuszczać owadów). Okna otwierane muszą mieć łatwe do mycia osłony (siatki), a połączenia między podłogami, ścianami i sufitami powinny umożliwiać skuteczne czyszczenie i dezynfekcję. Kurtyny paskowe w bramach powinny być utrzymane w czystości, w dobrym stanie i prawidłowo zamontowane – tak, aby rzeczywiście spełniały rolę bariery dla owadów.

- Uszczelnienia: Należy zabezpieczyć wszelkie szczeliny i otwory, przez które szkodniki mogą się przedostać. Dotyczy to m.in. szczelin pod drzwiami (stosuje się listwy i szczotki drzwiowe), bram załadunkowych (kurtyny PCV, szybkie bramy rolowane), przepustów rur i kanałów wentylacyjnych, a także odpływów ściekowych (kraty, syfony przeciwko insektom). Obiekt powinien być na ile to możliwe szczelny – projekt budynku powinien eliminować zbędne otwory i zakamarki. Tam, gdzie otwory są potrzebne (np. wentylacja), powinny być one zabezpieczone (siatki, kołnierze). Uszczelnianie obiektu to jedno z najtańszych i najskuteczniejszych działań prewencyjnych przeciw szkodnikom.

- Otoczenie zakładu: Teren wokół budynków powinien być utrzymywany w sposób nieprzyjazny dla szkodników. W praktyce zaleca się np. przycięcie zieleni (trawników, krzewów) w bezpośrednim sąsiedztwie, pozostawienie pasa ziemi lub betonu o szerokości min. 2 metrów wzdłuż ścian budynku, co tworzy strefę odsłoniętą (szkodniki nie lubią przekraczać otwartej przestrzeni). Należy unikać także gniazdowania ptaków na elewacji (montaż kolców, siatek). Ważne jest również właściwe przechowywanie odpadów – kontenery na śmieci muszą być szczelnie zamykane, regularnie opróżniane i myte, aby nie przyciągać owadów i gryzoni.

Skuteczna kontrola szkodników zaczyna się od barier fizycznych. Jeśli budynek ma luki konstrukcyjne, to nawet najlepsze zabiegi chemiczne będą mało efektywne (szkodniki i tak wrócą), a do utrzymania ochrony będzie potrzeba więcej środków biobójczych. Dlatego firma DDD powinna oferować ocenę strukturalną obiektu i rekomendacje uszczelnień jako podstawowy element usługi – pomagając klientom inwestować w prewencję długoterminową, która zmniejsza przyszłe koszty i wzmacnia zgodność z audytami. To rozszerza rolę firmy DDD poza reaktywne „tępienie robactwa” i czyni z niej partnera dbającego o infrastrukturę higieniczną klienta.

Monitoring i Urządzenia Kontrolne

Szczegółowe wymagania standardu odnośnie urządzeń monitorujących i ich rozmieszczenia podkreślają konieczność precyzji i integracji technologicznej we współczesnej kontroli szkodników. Uwidaczniają one inwestycje firmy DDD w zaawansowane narzędzia oraz strategie oparte na danych.

- Funkcjonalność i rozmieszczenie: Stacje deratyzacyjne, pułapki i lampy owadobójcze muszą być w pełni sprawne, w wystarczającej liczbie, zaprojektowane adekwatnie do celu oraz rozmieszczone we właściwych miejscach. Ich lokalizacja powinna wynikać z analizy zagrożeń – np. pułapki na owady przy wejściach, lampy owadobójcze w miejscach wlotu owadów, karmniki na gryzonie przy bramach i ścianach zewnętrznych itp. Wszystkie urządzenia powinny być używane tak, by nie stwarzać ryzyka zanieczyszczenia (np. odpady/szkodniki z pułapek nie mogą móc trafić na linię produkcyjną).

- Lampy owadobójcze: Te urządzenia (elektryczne lampy UV) odgrywają kluczową rolę w kontroli owadów latających. Dobre praktyki mówią, że lampy powinny być montowane pod kątem 90° do głównego źródła światła (np. okna), na wysokości około 1,5–2,2 metra nad podłogą, oraz być widoczne z każdego miejsca pomieszczenia (nie chować lamp za regałami). W miarę możliwości warto stosować modele dwustronne (podwieszane pod sufitem), aby światło UV rozchodziło się we wszystkich kierunkach. W zakładach produkujących żywność zaleca się lampy ze stali nierdzewnej (wytrzymujące mycie i dezynfekcję) oraz wyposażone w świetlówki bezodpryskowe – pokryte specjalną folią teflonową. Taka folia zapobiega rozsypaniu się odłamków szkła w razie stłuczenia świetlówki, co jest wymogiem systemów HACCP i standardów BRC/IFS (szkło jest ciałem obcym). Lampy owadobójcze powinny być włączone 24/7 – nawet w nocy, by od razu wyłapać owady, które dostaną się po zmierzchu. Świetlówki UV działają efektywnie ok. 1 rok od pierwszego użycia, więc należy je wymieniać co 12 miesięcy (nawet jeśli świecą, bo ich emisja UV spada). Poza tym efektywność lamp powinna być regularnie sprawdzana za pomocą specjalnych mierników promieniowania.

- Karmniki deratyzacyjne (stacje na gryzonie): Powinny być wysokiej jakości, trwałe i mocne – wykonane z materiałów odpornych na uszkodzenia (gryzonie potrafią przegryźć cienki plastik). Muszą być trwale przymocowane do podłoża lub ściany i ponumerowane zgodnie z planem obiektu. Ich liczba i rozmieszczenie nie są stałe – powinny być dostosowywane na podstawie analizy trendów. Jeśli np. w danym rejonie przez rok nie odnotowano żadnej aktywności, można rozważyć przeniesienie części stacji w inne miejsca o wyższym ryzyku. Z kolei gdy monitoring wskaże wzrost aktywności w jakimś obszarze – należy tam dodać karmniki/pułapki. Standard BRC wymaga reagowania na trendy, a nie trzymania się sztywno raz ustalonego rozmieszczenia.

- Wczesne wykrywanie (24/7): Wykorzystanie narzędzi cyfrowych działających 24/7 (np. elektroniczne czujniki w pułapkach) umożliwia znacznie wcześniejsze wykrycie inwazji gryzoni i szybszą, skuteczniejszą reakcję. Nowoczesne systemy, takie jak np. Rentokil PestConnect czy Anticimex SMART, monitorują całą dobę i natychmiast alarmują o złapaniu szkodnika lub jego ruchu. Dzięki temu reakcja techników DDD jest szybsza, a działania bardziej precyzyjne (wiadomo dokładnie, gdzie i kiedy nastąpiła aktywność). Te rozwiązania pozwalają przejść z rutynowego serwisu np. raz w miesiącu na ciągły nadzór. Po wychwyceniu sygnału system może automatycznie podjąć akcję (np. urządzenie SMART od razu eliminuje gryzonia za pomocą CO₂), a technik dostaje powiadomienie i przyjeżdża jedynie obsłużyć urządzenie i przeprowadzić inspekcję przyczyn. Takie działania mogą obejmować wszystkie dostępne narzędzia, włącznie z punktowym użyciem biocydów jeśli to konieczne (w kontrolowany sposób).

Samo rozmieszczenie pułapek nie gwarantuje sukcesu – firma DDD musi wykazać naukowe podejście do wyboru urządzeń, ich lokalizacji (na podstawie oceny ryzyka) i bieżącego zarządzania nimi. Cyfrowe narzędzia monitorujące 24/7 dodatkowo zwiększają precyzję i skuteczność systemu. Przekłada się to na szybsze wykrywanie problemów (zanim się rozwiną duże infestacje), mniejsze ryzyko skażenia produktów i efektywniejsze wykorzystanie zasobów. Dla klienta oznacza to większe bezpieczeństwo produktu oraz lepszą zgodność z wymogami audytorów (dane z inteligentnego monitoringu można przedstawić jako dowód proaktywnego zarządzania). W ten sposób pozycja firmy DDD jako lidera nowoczesnych rozwiązań zostaje umocniona.

Podsumowanie i Rekomendacje

W obliczu rosnących globalnych wyzwań dla bezpieczeństwa żywności, wdrożenie i utrzymanie standardów takich jak BRC Global Standard Food Safety v.9 staje się nie tylko wymogiem rynkowym, ale wręcz strategicznym imperatywem. Standard ten – z naciskiem na kulturę bezpieczeństwa, ciągłe doskonalenie i audyty niezapowiedziane – wymaga od firm spożywczych stałej gotowości oraz proaktywnego podejścia do zarządzania ryzykiem, w tym do ochrony przed szkodnikami.

Zintegrowana Ochrona przed Szkodnikami (IPM) jest kluczowym elementem tej strategii, przekształcając kontrolę szkodników z reaktywnej usługi w kompleksowe partnerstwo na rzecz bezpieczeństwa. Firma DDD taka jak … (nazwa) – dzięki eksperckiemu podejściu do oceny ryzyka, wdrażaniu środków zapobiegawczych i strukturalnych oraz zaawansowanemu monitoringowi – staje się nieocenionym strażnikiem jakości i zaufania.

Rekomendacje dla przedsiębiorstw spożywczych:

- Przyjmij proaktywne podejście do IPM: Nie czekaj na problem. Inwestuj w prewencję strukturalną i środowiskową – to pierwsza linia obrony przed szkodnikami. Regularne audyty wewnętrzne obiektu pod kątem szczelności, czystości i oznak szkodników oraz coroczne przeglądy eksperckie (biolog terenowy) są kluczowe, by wyprzedzać zagrożenia.

- Współpracuj strategicznie z dostawcą DDD: Wybierz partnera, który oferuje nie tylko zabiegi zwalczania, ale także doradztwo, transparentne raportowanie i wsparcie w budowaniu wewnętrznej kultury bezpieczeństwa żywności. Partner DDD powinien potrafić uzasadnić swoje działania szczegółową analizą ryzyka i trendów aktywności szkodników. Traktuj go jak przedłużenie swojego zespołu ds. jakości – dzielcie się informacjami i wspólnie doskonalcie system.

- Inwestuj w świadomość personelu: Zapewnij regularne szkolenia dla wszystkich pracowników w zakresie identyfikacji szkodników, zagrożeń z nimi związanych oraz procedur zgłaszania. Pamiętaj, że skuteczny program IPM to wspólny wysiłek – każdy pracownik może w porę zauważyć i zgłosić problem, zanim stanie się on krytyczny.

- Wykorzystuj dane do doskonalenia: Regularnie analizuj dane z monitoringu szkodników i raportów inspekcji. Wykorzystuj te trendy do identyfikowania obszarów problemowych i ciągłego ulepszania procedur ochrony przed szkodnikami. Rozważ wdrożenie cyfrowych systemów monitoringu, które dostarczają bogatych danych i zwiększają skuteczność działań.

Firma Protect24h jest gotowa wspierać Twoje przedsiębiorstwo w osiągnięciu i utrzymaniu najwyższych standardów BRC GS Food Safety v.9, zapewniając nie tylko zgodność z wymaganiami, ale przede wszystkim bezpieczeństwo produktów i zaufanie konsumentów.